W miarę przekształcania rynku grafiki ekspozycyjnej w efekcie szybko postępującej ewolucji dynamiki politycznej, ekonomicznej, zdrowotnej i społeczno-gospodarczej na całym świecie dostawcy usług druku i producenci nie siedzą z założonymi rękami. Drukarnie poszukują nowych sposobów na dalszy rozwój firmy pomimo panującej pandemii, natomiast producenci opracowują nowe rozwiązania, które mają im to umożliwić.

Jednym z kluczowych czynników rozwoju grafiki ekspozycyjnej jest zachodząca właśnie całościowa transformacja z pracy analogowej na cyfrową; blisko dwie trzecie produkcji już wykorzystuje technologię cyfrową. Jednym z istotnych czynników przyczyniających się do tej migracji jest świadomość, że wraz z technologiami cyfrowymi i w połączeniu z popytem rynkowym na mniejsze wielkości partii i większą różnorodność całkowity koszt posiadania systemów cyfrowych uległ znacznemu obniżeniu w miarę postępu technologicznego, a ceny i wydajność sprzętu i atramentów dostosowały się do tych tendencji.

Jednym z kluczowych czynników rozwoju grafiki ekspozycyjnej jest zachodząca właśnie całościowa transformacja z pracy analogowej na cyfrową; blisko dwie trzecie produkcji już wykorzystuje technologię cyfrową. Jednym z istotnych czynników przyczyniających się do tej migracji jest świadomość, że wraz z technologiami cyfrowymi i w połączeniu z popytem rynkowym na mniejsze wielkości partii i większą różnorodność całkowity koszt posiadania systemów cyfrowych uległ znacznemu obniżeniu w miarę postępu technologicznego, a ceny i wydajność sprzętu i atramentów dostosowały się do tych tendencji.

Opłacalnie od 1 sztuki

Cyfrowa produkcja grafiki ekspozycyjnej sprawiła, że dostawcy usług druku mogą rentownie realizować mniejsze cykle pracy, a nawet produkować na sztuki. Mimo że produkcja analogowa również dokonała postępu technologicznego, umożliwiając realizację krótszych cykli pracy, dostawcy grafiki ekspozycyjnej i ich klienci muszą brać pod uwagę całkowity okres eksploatacji wytwarzanych produktów.

Jednym ze sposobów odpowiadania na wymagania klientów przez producentów takich jak EFI™ jest uważne kontrolowanie całkowitego kosztu wytworzenia, a także dalsze wprowadzanie nowych i innowacyjnych rozwiązań na rynek. Urządzenia cyfrowe pozwalają operatorom na opłacalną realizację krótszych cykli pracy oraz treści w różnych wersjach, czego coraz częściej wymagają różne marki.

Według danych zebranych przez firmę I.T. Strategies globalny rynek grafiki ekspozycyjnej produkuje 6,4 mld m² produktów każdego roku. Z tego 61 proc. to już produkty druku cyfrowego, lecz pozostałe 39 proc. bieżącej produkcji wciąż wykorzystuje sitodruk lub inne technologie analogowe. Jest to mniej więcej równe 2,5 mld m² produkcji, którą czeka konwersja na druk cyfrowy. Kluczowym czynnikiem umożliwiającym taką konwersję jest akceptowalny całkowity koszt wytworzenia.

Konkurencyjny koszt posiadania

Konkurencyjny koszt posiadania

Pamiętając o tych aspektach, warto zwrócić uwagę na kilka nowinek technologicznych w dziedzinie druku cyfrowego oraz grafiki ekspozycyjnej, które powstały w odpowiedzi na wymagania klientów i zmiany rynkowe i które niewątpliwie przyspieszą tę transformację przez zapewnienie konkurencyjnego całkowitego kosztu posiadania:

– Mniejsze rozmiary kropli atramentu, dzięki czemu osiągalna staje się jakość prawie offsetowa przy rozmiarze kropli 5 pl. To nie tylko poprawia jakość, lecz także zmniejsza ilość tuszu wymaganego do wyprodukowania obrazu wysokiej jakości.

– Nowe systemy podciśnieniowe, które utrzymują podłoże na miejscu. Większe podciśnienie oznacza, że podłoże będzie mocniej utrzymywane w miejscu podczas drukowania bez konieczności stosowania prowadnic krawędzi.

– Możliwości systemu „z palety na paletę” w zakresie obsługi szerokiego zakresu materiałów z bardzo krótkim okresem przygotowania.

– Do trzech ścieżek druku, co umożliwia kończenie drukowania większej liczby arkuszy/h – z takim samym obrazem lub innymi.

– Opcja wykorzystania jednej, bardzo dużej rolki nośnika lub dwóch rolek jednocześnie o masie całkowitej przekraczającej 1000 kg, aby nie przerywać pracy maszyny.

– Udoskonalone technologie cyrkulacji atramentu, które znacznie zmniejszają jego straty i zapewniają większą wydajność jego wykorzystania – od 30 do nawet 50 proc. więcej niż przy zastosowaniu starszych technologii.

– Opcje automatyzacji, w tym zautomatyzowane przenoszenie materiału z palety na paletę, dzięki czemu możliwa jest produkcja ponad +375 arkuszy na godzinę przy minimalnym obciążeniu manualnym.

To wszystko to udoskonalenia urządzeń dostępne dzięki nowym, cyfrowym rozwiązaniom do druku, lecz producenci i dostawcy rozumieją również, że zapewnienie najniższego możliwego całkowitego kosztu posiadania – oraz optymalnej wydajności produkcji i rentowności – wymaga zbadania całości procesu produkcyjnego od pierwszego pliku do gotowego produktu pod kątem opóźnień w realizacji projektów oraz identyfikacji innych obszarów, w których możliwa jest potencjalna poprawa.

Na przykład w świecie analogowym etap przygotowania może ulec wydłużeniu ze względu na konieczność przygotowania sitodruku i upewnienia się, że kolory są właściwe. W druku cyfrowym te czynności można wykonać na cyfrowym serwerze wydruku, zanim jeszcze pierwsza kropla atramentu zetknie się z podłożem. Przykładowo dzięki EFI Fiery® DFE, zintegrowanemu oprogramowaniu do zarządzania kolorami, dostawcy usług druku cyfrowego zyskują pewność użycia właściwego koloru za każdym razem.

Nowa generacja druku cyfrowego

W analogowym procesie roboczym działania często są prowadzone w trybie przedziałowym, co oznacza, że praca wymaga ręcznego przeniesienia z jednego miejsca na inne w celu wykonania kolejnych działań. Dzięki urządzeniom do druku EFI typu „z roli na rolę” możliwe jest wdrożenie wbudowanych funkcji wykańczania, które obejmują przycinanie i rozcinanie po osiach X/Y, etykietowanie, grupowanie jednostek według kolejności, rolowanie i klejenie, a także przygotowanie do wysyłki. Automatyczna obsługa trybu blockout oraz drukowanie na foliach podświetlanych również zwiększają ogólną wydajność pracy i skracają czas do wprowadzenia produktu na rynek.

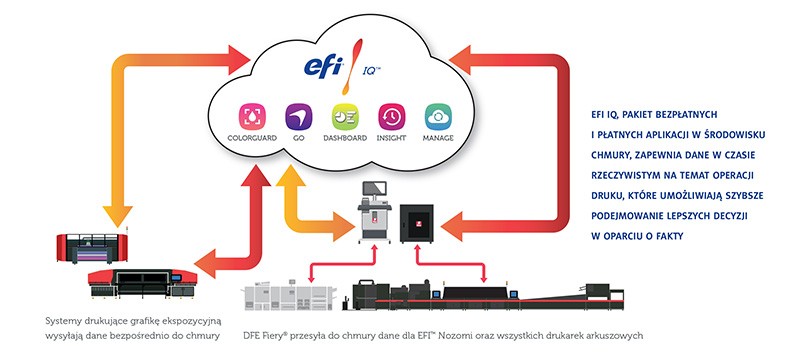

Urządzenia do druku EFI zapewniają pełną integrację z oprogramowaniem EFI, takim jak StoreFront do przesyłania zadań, oraz systemami MIS/ERP do zarządzania działalnością i produkcją. Dodatkowo EFI IQ, pakiet bezpłatnych i płatnych aplikacji w środowisku chmury, zapewnia dane w czasie rzeczywistym na temat operacji druku, które umożliwiają szybsze podejmowanie lepszych decyzji w oparciu o fakty.

Wszystko to zwiastuje nadejście nowej generacji druku cyfrowego, która zakłada wyjście naprzeciw krystalizującym się dopiero wymaganiom rynkowym i klientów oraz jest gotowa do przejścia z większymi nakładami z druku analogowego na cyfrowy przy najniższym całkowitym koszcie posiadania rozwiązań cyfrowych na rynku oraz z korzyściami wynikającymi z krótszych cykli pracy, mniejszych strat i kosztów pracy, a także bardziej zrównoważonego śladu produkcyjnego. AN