Firma Heidelberg całkowicie zmienia system Prinect przenosząc go do chmury i wprowadza na rynek aplikację typu web-to-print, będącą kolejnym krokiem w kierunku pełnej automatyzacji procesu drukowania. Nowy pakiet workflow nosi nazwę Prinect Direct i stanowi kolejny kamień milowy na drodze do autonomicznej produkcji w drukarniach. Wszystkie funkcje nowego workflow będą stopniowo udostępniane klientom w formie aplikacji opartych na chmurze.

Dzięki nowemu, opartemu na chmurze systemowi Prinect Direct firma Heidelberg robi kolejny krok w kierunku całkowicie autonomicznej produkcji w drukarniach, zgodnie z naszą koncepcją Smart Print Shop – mówi Christopher Berti, odpowiedzialny za system Prinect. – Nowe aplikacje Prinect eliminują większość manualnych czynności w całym procesie produkcyjnym drukarni – od tworzenia zadania aż do dostarczenia gotowego produktu.

Smart Product App zwiększa wydajność prepressu

Smart Product App zwiększa wydajność prepressu

Po wprowadzeniu jesienią ub.r. rozwiązania Print Shop Analytics, za pomocą którego użytkownicy mogą monitorować kluczowe wskaźniki efektywności (KPI) swojej drukarni w czasie rzeczywistym, firma Heidelberg przedstawiła podczas majowych Prinect User Days Smart Product App – kolejną aplikację w nowym systemie Prinect Direct. Rozwiązanie to w niezawodny sposób automatyzuje tworzenie zadań na etapie przygotowania do druku, nie ograniczając kreatywności projektowej ani możliwości produkcji poligraficznej. Przykładowo zawiera ona przyjazną dla użytkownika funkcję tworzenia zadań w chmurze z automatyczną kontrolą jakości tworzonych plików PDF. Prawdziwą innowacją jest to, że oprócz plików PDF porównywane są ze sobą wszystkie dodatkowe typy danych zadania – określane jako „przeznaczenie produktu” (product intent). Użytkownicy aplikacji nie muszą posiadać specjalistycznej wiedzy; przygotowują specyfikacje druku i przesyłają projekty graficzne oraz informacje o produkcji w ramach zamiaru wykonania zadania. System workflow Prinect Direct uwzględni to zamierzenie i wykona impozycję zgodnie z zawartymi informacjami, grupując zadania według daty dostawy, rodzaju papieru, wielkości nakładu itp. Kolejne kroki to naświetlanie płyt, potencjalnie automatyczne ich dostarczenie, a następnie załadowanie do maszyny, a drukowanie przebiega autonomicznie w trybie „push to stop” bez konieczności manualnej interwencji. Prosty interfejs użytkownika intuicyjnie prowadzi wszystkich, od nabywców usług poligraficznych po pracowników drukarni, przez proces tworzenia zadania, aż do etapu PDF i – w razie potrzeby – do zatwierdzenia wydruków próbnych. Prinect Direct wykorzystuje dane przechowywane podczas tworzenia zadania do samodzielnego podejmowania decyzji o najbardziej efektywnym kosztowo procesie produkcyjnym, dzięki czemu nie ma potrzeby, aby robił to personel drukarni. Istniejące oprogramowanie Prinect Production Manager, które jest kompatybilne z Prinect Direct, nadal obsługuje rzeczywistą produkcję poligraficzną. W momencie wprowadzenia na rynek, które jest planowane na czwarty kwartał br., aplikacja Smart Product App będzie dostępna dla dużej liczby produktów z obszaru druku akcydensowego. Przewiduje się, że kolejne wersje aplikacji obejmą także etykiety i opakowania.

Cel: inteligentna drukarnia

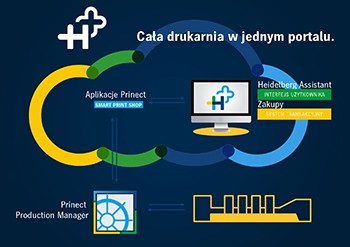

Kolejne aplikacje Prinect będą wprowadzane stopniowo w dłuższym okresie. Ostatecznym celem jest stworzenie w pełni zdigitalizowanej i zautomatyzowanej drukarni – prawdziwej inteligentnej fabryki. W przyszłości nowy system workflow Prinect Direct położy kres obecnemu podziałowi na procesy handlowe i produkcyjne, zapewniając potrzebne funkcjonalności w jednym systemie zarządzania przepływem pracy. Dzięki temu drukarnie staną się bardziej efektywne kosztowo i w pełni wykorzystają swój potencjał automatyzacji. Użytkownicy mogą uzyskać dostęp do aplikacji Prinect za pośrednictwem portalu klienta H+, który został uruchomiony w ubiegłym roku. Aktualizacje oprogramowania odbywają się zdalnie, bez zakłócania pracy drukarni.

Wartość dodana i bezpieczeństwo inwestycji

Wszyscy dotychczasowi użytkownicy Prinect mogą nadal korzystać ze swojego systemu workflow, w tym z rozwiązania Prinect Production Manager. Oba środowiska systemowe są udoskonalane, przy czym główny nacisk kładzie się na nowe funkcje w Prinect Direct. Wszystkie pozostałe aplikacje Prinect są kompatybilne i wykorzystują istniejące funkcje w takich zastosowaniach jak naświetlanie płyt w oparciu o Adobe PDF Print Engine.

Innowacje w Prinect Direct zwiększą wartość inwestycji naszych obecnych klientów Prinect i zapewnią im bezpieczeństwo inwestycji – zapewnia Christopher Berti.

Nie oznacza to przy tym końca formatu JDF. Pierwotny protokół integracji i automatyzacji w druku, który ma już dwie dekady, jest równolegle rozwijany. Odpowiedzialna za niego organizacja CIP4 opublikowała Specyfikację Zgodności Współdziałania (Interoperability Conformance Specification) w celu kontroli jakości. Skupia się ona na relacjach i komunikacji pomiędzy pomiarami i monitorowaniem kontroli jakości w czasie rzeczywistym w drukarniach, systemem MIS dla zadania JDF oraz klientem. Innymi słowy, zamyka to pętlę pomiędzy klientem przesyłającym zadanie, akceptacją wydruku próbnego i obsługą maszyny. Heidelberg nadal jest partnerem JDF.

Anna Naruszko