Jako jedna z największych na świecie firm produkujących szybkozbywalne towary konsumpcyjne (FMCG) Unilever opracowuje nowe produkty do codziennego użytku, od środków higieny osobistej po środki czystości. Firma jest właścicielem marek takich jak: Dove, Domestos, Cif, Knorr, Axe (Lynx), Ben & Jerry’s i innych.

Jako jedna z największych na świecie firm produkujących szybkozbywalne towary konsumpcyjne (FMCG) Unilever opracowuje nowe produkty do codziennego użytku, od środków higieny osobistej po środki czystości. Firma jest właścicielem marek takich jak: Dove, Domestos, Cif, Knorr, Axe (Lynx), Ben & Jerry’s i innych.

FMCG to branża, w której stały popyt napędza konkurencję. Marki muszą stale wprowadzać innowacje i dostosowywać swoją strategię produktową. Jednym z ważnych obszarów innowacji jest opakowanie. Projekt butelki może czasami wpływać na percepcję klienta w takim samym stopniu jak to, co znajduje się w środku. Marki takie jak Unilever muszą brać pod uwagę zużycie materiałów, estetykę, bezpieczeństwo i zrównoważony rozwój dla swojego katalogu opakowań i produktów. Jednak w przypadku „prostej” plastikowej butelki przejście od projektu na ekranie komputera do napełnienia jej na linii produkcyjnej tradycyjnie zajmuje wiele miesięcy.

Firma produkująca dobra konsumpcyjne, taka jak Unilever, musi być obecna na rynku tak szybko, jak to możliwe, przed konkurencją. Trzeba zaoferować konsumentom najlepszy produkt w najlepszej cenie w jak najkrótszym czasie. Druk 3D pomaga nam przyspieszyć ten proces – powiedział Stefano Cademartiri, CAD & Prototyping owner, Unilever.

Stefano Cademartiri i Flavio Migliarelli, kierownik ds. badań i rozwoju oraz designu w Serioplast Global Services, opowiadają, jak pracowali ramię w ramię, aby przetestować opłacalność form drukowanych w 3D do niskoseryjnego formowania z rozdmuchem rozciągającym (SBM). Chodziło o przyspieszenia prototypowania i testów pilotażowych oraz skrócenie czasu realizacji.

Osiągnięto przyspieszenie o sześć tygodni i zmniejszenie kosztów nawet o 90 proc.

Tradycyjny proces opracowywania i testowania nowych projektów butelek

Tradycyjny proces opracowywania i testowania nowych projektów butelek

Produkty z tworzyw sztucznych, takie jak pojemniki na żywność i napoje, opakowania kosmetyczne i opakowania medyczne, są najczęściej wytwarzane za pomocą formowania z rozdmuchiwaniem, grupy znanych od dawna szybkich metod masowej produkcji wysokiej jakości cienkościennych części. Formowanie z rozdmuchiwaniem ma bardzo krótkie czasy cyklu, zwykle od jednej do dwóch minut, i jest niezwykle opłacalne w przypadku produkcji wielkoseryjnej. Metodę tę zwykle stosuje się do produkcji milionów identycznych części przy niskich kosztach jednostkowych.

Formowanie z rozdmuchiwaniem polega na nadmuchiwaniu podgrzanej plastikowej rurki, zwanej parisonem lub preformą wtryskową, wewnątrz większej formy, aż stworzy się w pożądany kształt. Istnieją trzy rodzaje procesów rozdmuchiwania: wytłaczanie z rozdmuchiwaniem (EBM), wtryskiwanie z rozdmuchiwaniem (IBM) i rozciąganie z rozdmuchiwaniem (SBM). SBM jest powszechnie stosowany do produkcji wysokiej jakości przezroczystych pojemników PET, takich jak butelki na wodę.

Serioplast jest globalnym producentem sztywnych opakowań z tworzyw sztucznych dla branży FMCG i jednym z głównych partnerów Unilever w zakresie opracowywania i produkcji opakowań na rynek środków czystości i higieny osobistej.

Serioplast jest globalnym producentem sztywnych opakowań z tworzyw sztucznych dla branży FMCG i jednym z głównych partnerów Unilever w zakresie opracowywania i produkcji opakowań na rynek środków czystości i higieny osobistej.

Produkujemy cztery miliardy butelek rocznie z materiałów PET, HDPE i PP – mówi Flavio Migliarelli.

Zazwyczaj Serioplast albo bezpośrednio drukował w 3D makiety prototypów, albo produkował je metodą rozdmuchu. Tradycyjnie makiety drukowane w 3D nie zapewniały odpowiedniego wyczucia lub przejrzystości i nie były wystarczająco niezawodne, aby można je było wysłać do konsumentów. Jednak tworzenie próbek o jakości produkcyjnej metodą SBM wymaga kosztownego oprzyrządowania metalowego, dodając od sześciu do dziewięciu tygodni czasu realizacji do typowej fazy testów pilotażowych. Wynika to ze złożoności procesu i konieczności outsourcingu produkcji formy.

Musimy czekać od 6 do 12 tygodni, zanim będziemy mogli dać klientowi prawdziwą próbkę, więc tracimy tak wiele tygodni na wypróbowanie nowego projektu butelki. Czasami jest to frustrujące, ponieważ może okazać się, że trzeba zacząć od nowa – kontynuuje Migliarelli.

Musimy czekać od 6 do 12 tygodni, zanim będziemy mogli dać klientowi prawdziwą próbkę, więc tracimy tak wiele tygodni na wypróbowanie nowego projektu butelki. Czasami jest to frustrujące, ponieważ może okazać się, że trzeba zacząć od nowa – kontynuuje Migliarelli.

Formy SBM są tradycyjnie wykonywane z metalu za pomocą obróbki CNC, co wymaga specjalistycznego sprzętu, oprogramowania CAM i wykwalifikowanej siły roboczej. Produkcja metalowych narzędzi jest zazwyczaj zlecana usługodawcom oferującym czas realizacji od czterech do ośmiu tygodni i kosztuje od 2 tys. do ponad 100 tys. dolarów (1,83- 91,67 tys. euro) w zależności od złożoności części i liczby części na formę. Nawet obróbka metalowej formy we własnym zakresie zajmuje zwykle sześć tygodni, ponieważ wymaga kilku etapów: czasu realizacji zamówienia materiału, konfiguracji CAM i maszyny, ręcznego polerowania i czasu oczekiwania na dostępność maszyny.

W rezultacie formowanie z rozdmuchiwaniem części w małych ilościach do prototypowania i testów pilotażowych tradycyjnie nie było ekonomicznie wykonalne. Firmy takie jak Unilever musiały planować z wydłużonymi ramami czasowymi i podejmować ostateczne decyzje projektowe w oparciu o prototypy przypominające wyglądem różne materiały, co często prowadziło do przestarzałego oprzyrządowania i utopionych kosztów.

Formowanie z rozdmuchiwaniem prawdziwych butelek 70 proc. szybciej i 90 proc. taniej

Formowanie z rozdmuchiwaniem prawdziwych butelek 70 proc. szybciej i 90 proc. taniej

Druk 3D to potężne rozwiązanie do szybkiego i taniego wytwarzania narzędzi. Wymaga niewiele sprzętu, uwalniając wydajność CNC i czas wykwalifikowanych operatorów na inne zadania o wysokiej wartości. Dzięki wewnętrznemu drukowi 3D producenci i projektanci produktów mogą wprowadzić szybkie prototypowanie do procesu rozwoju produktu, aby zweryfikować etapy projektowania i produkcji przed przejściem do produkcji masowej. Formy drukowane w 3D są już wykorzystywane w procesach takich jak formowanie wtryskowe lub termoformowanie w celu szybkiej iteracji, przyspieszenia rozwoju produktu i wprowadzenia lepszych produktów na rynek.

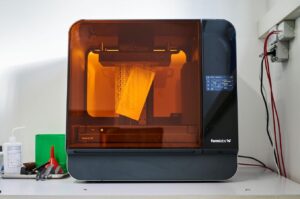

Technologia druku 3D z wykorzystaniem stereolitografii (SLA) jest dobrm wyborem do formowania. Charakteryzuje się gładkim wykończeniem powierzchni i wysoką precyzją, którą narzędzie przenosi na końcową część, a także ułatwia formowanie. Formlabs Form 3L to wielkoformatowa maszyna drukujca SLA 3D, która umożliwia wytwarzanie dużych części i form, a jednocześnie jest wystarczająco kompaktowa do użytku w biurze.

Wybór materiału

Wybór materiału

Wybór materiału ma kluczowe znaczenie przy produkcji form. Unilever i Serioplast potrzebowały materiału, który byłby w stanie wytrzymać wewnętrzne ciśnienie i temperaturę procesu SBM przy jednoczesnym zachowaniu dobrej dokładności wymiarowej i stabilności.

Z pomocą inżynierów Formlabs zidentyfikowaliśmy materiał, który dałby nam możliwość wytworzenia kilku butelek z końcowych materiałów do przeprowadzenia naszych testów – mówi Stefano Cademartiri.

Żywica Rigid 10K jest materiałem zalecanym przez Formlabs dla formowania SBM, ponieważ łączy w sobie wytrzymałość, sztywność i odporność termiczną. Jest to materiał klasy przemysłowej, wypełniony włóknem szklanym, o temperaturze HDT 218°C przy 0,45 MPa i module sprężystości 10 000 MPa.

Oprzyrządowanie wydrukowane z żywicy Rigid 10K ma dobrą dokładność wymiarową i nadaje się do setek cykli formowania z rozdmuchiwaniem z wysoką powtarzalnością.

Wykorzystując żywicę Rigid 10K, firma Serioplast wyprodukowała precyzyjne formy o gładkim wykończeniu powierzchni, z wieloma drobnymi elementami, w tym otworami o wielkości 0,5 mm. Forma została poddana obróbce końcowej za pomocą maszyny polerskiej i ręcznego szlifowania, aby wyrównać ją do krytycznych wymiarów. Teksturowane powierzchnie zostały uwzględnione w projekcie CAD wnęki formy.

Mamy dokładnie dopracowane szczegóły formy, zwłaszcza w przypadku butelki z logo lub detalem cytryny. Maszyna Formlabs wraz z żywicą Rigid 10K oferuje możliwość uzyskania bardzo dobrej szczegółowości, którą można następnie przenieść na końcową butelkę – powiedział Cademartiri.

Dzięki drukowi 3D w technologii SLA formę można zbudować w ciągu dwóch dni. Formy drukowane w 3D skracają czas potrzebny na rozpoczęcie testów pilotażowych z 6 do 2 tygodni. Pozwalają uzyskać realistyczne części przedprodukcyjne, bardzo zbliżone do jakości końcowej. Formowane są one przy użyciu tego samego materiału i maszyn, co ostateczne produkty. Dodatkowo, formy drukowane 3D pozwalają operatorom na testowanie wielu projektów jednocześnie.

Dzięki formie drukowanej w 3D używamy standardowego układu wewnątrz uchwytu skorupy, który jest umieszczany w maszynie do formowania z rozdmuchiwaniem. Oszczędzamy więc dużo czasu na projektowaniu form i jesteśmy w stanie bardzo, bardzo łatwo zarządzać naszym harmonogramem drukowania 3D – powiedział Migliarelli. – W przeszłości [klienci] musieli czekać do 12 tygodni tylko na jeden projekt, teraz możemy wykonać pięć projektów.

Przeprowadzenie tak szeroko zakrojonych testów tradycyjnymi metodami jest prawie niemożliwe. Klienci musieliby zainwestować w metalową formę dla każdego projektu bez korzyści wynikających z ekonomii skali i nigdy nie odzyskaliby kosztów.

Od testowania przez klienta do linii produkcyjnej

Narzędzia drukowane w 3D są wykorzystywane do produkcji próbek do testów konsumenckich. Są one reprezentatywne dla produktu końcowego pod względem odczuć, estetyki i użytkowania i są postrzegane jako prawdziwy produkt w oczach konsumenta.

Butelki wyprodukowane za pomocą formy wydrukowanej w 3D są prawie nie do odróżnienia od produktu końcowego wytworzonego za pomocą tradycyjnych procesów obróbki metalu.

Dodatkowym zastosowaniem formy z druku 3D jest walidacja samego procesu SBM, a także preformy PET, która będzie rozdmuchiwana. Także sprawdzenie okien procesu, współczynnika rozciągania i możliwego do osiągnięcia rozkładu materiału.

Serioplast produkuje preformy we własnym zakresie poprzez formowanie wtryskowe. Podczas gdy niektóre preformy są wykonane na zamówienie dla konkretnej butelki, zwykle pracuje się z ustandaryzowanymi elementami, których użytkownicy nie mogą modyfikować. Zespół Serioplast chciał zrozumieć zakres możliwości, jakie daje ta standardowa preforma. Wiedza ta pomogła im określić, czy dana preforma nadaje się do rozdmuchiwania konkretnej butelki przed rozpoczęciem produkcji.

Używamy tego samego okna procesowego, co w przypadku standardowej formy pilotażowej. Jest to bardzo dobre, ponieważ możemy przetestować końcowe okna procesowe i zobaczyć, co dzieje się z butelką. Mówimy o ciśnieniu do 30 barów. Jest to absolutnie dobre i niezawodne rozwiązanie. Mówimy również o podgrzewaniu preformy do 100°C, bez jakiegokolwiek zużycia wnęki formy drukowanej w 3D. Możemy z łatwością produkować do 100, 200 butelek dziennie. Z czasem możemy osiągnąć nawet 1000 – zaznacza Migliarelli.

Trzecim zastosowaniem form drukowanych w 3D jest wczesne testowanie niektórych aspektów linii produkcyjnej. Ponieważ butelki uformowane za pomocą form wydrukowanych w 3D są tak blisko jednostek produkcyjnych, można je wykorzystać do przeprowadzenia wstępnej walidacji linii napełniania, takich jak ruch linii, działanie kół gwiazdowych maszyn do napełniania butelek, zamykanie lub działanie zrobotyzowanego pakowacza skrzynek. Pilotażowe testowanie linii produkcyjnej na wczesnym etapie pozwala fabrykom przewidzieć zapas części zamiennych, przygotować linię do masowej produkcji i przyspieszyć czas wprowadzenia produktu na rynek.

Szybsze wprowadzanie produktów na rynek

Cademartiri i Serioplast przetestowały już około 15 różnych modeli butelek z nowym procesem.

Dzięki drukarkom Formlabs i żywicy Rigid 10K, Unilever i Serioplast były w stanie skrócić czas realizacji nawet o 70 proc., a koszty narzędzi nawet o 90 proc., aby wyprodukować pilotażowe serie 200 sztuk w zaledwie dwa tygodnie.

W Formlabs znaleźliśmy bardzo dobrego partnera nie tylko do sprzedaży maszyny, ale także do wspierania nas w odkrywaniu właściwości tych materiałów. To partnerstwo pomogło mi odkryć możliwość rozpoczęcia pracy z formami drukowanymi w 3D – powiedział Cademartiri.

Nowy przepływ pracy umożliwi firmie Unilever szybsze wprowadzanie lepszych produktów na rynek oraz drastyczne zmniejszenie ryzyka i kosztów związanych z opracowywaniem opakowań.

Opracowano na podstawie informacji opublikowanej na CADXPERT