Od targów drupa 2024 firma Heidelberg jest dostawcą kompleksowych rozwiązań dla drukarń oraz przetwórców opakowań i oferuje wszystkie nowoczesne procesy drukowania, od elektrofotografii po druk atramentowy, od druku offsetowego po druk fleksograficzny. Maszyny mogą być połączone oprogramowaniem Prinect Touch Free, które wybiera najbardziej opłacalną ścieżkę produkcji i kontroluje wszystkie procesy robocze od zadania drukowania do gotowego produktu. Jak wygląda inteligentna drukarnia przyszłości, można było przekonać się podczas październikowych dni otwartych, które Heidelberg zorganizował w swoim nowym Home of Print w Wiesloch-Walldorf.

W ramach dostosowania się do roli dostawcy kompleksowych rozwiązań Heidelberg modernizuje Print Media Center w Wiesloch-Walldorf i przekształca je w Home of Print. Z największą powierzchnią wystawienniczą w branży (ponad 9000 m2) – Dom Druku pozwoli na zapoznanie się ze wszystkimi najnowszymi rozwiązaniami Heidelberg dla druku cyfrowego, offsetowego i fleksograficznego. Modernizacja ma zostać zakończona do wiosny przyszłego roku, na obchody 175. rocznicy powstania niemieckiego koncernu, ale już podczas październikowych dni otwartych Home of Print zrobił ogromne wrażenie na uczestnikach. W czerwcu 2025 r. wszystkie innowacje zaprezentowane przez Heidelberg na targach drupa 2024 w zakresie opakowań, etykiet i druku komercyjnego we w pełni zintegrowanych przepływach pracy będzie można zobaczyć na żywo także w Wiesloch-Walldorf. Podobne domy, choć nie na taką skalę, powstają również w Chinach, Japonii, Indonezji i USA.

W ramach dostosowania się do roli dostawcy kompleksowych rozwiązań Heidelberg modernizuje Print Media Center w Wiesloch-Walldorf i przekształca je w Home of Print. Z największą powierzchnią wystawienniczą w branży (ponad 9000 m2) – Dom Druku pozwoli na zapoznanie się ze wszystkimi najnowszymi rozwiązaniami Heidelberg dla druku cyfrowego, offsetowego i fleksograficznego. Modernizacja ma zostać zakończona do wiosny przyszłego roku, na obchody 175. rocznicy powstania niemieckiego koncernu, ale już podczas październikowych dni otwartych Home of Print zrobił ogromne wrażenie na uczestnikach. W czerwcu 2025 r. wszystkie innowacje zaprezentowane przez Heidelberg na targach drupa 2024 w zakresie opakowań, etykiet i druku komercyjnego we w pełni zintegrowanych przepływach pracy będzie można zobaczyć na żywo także w Wiesloch-Walldorf. Podobne domy, choć nie na taką skalę, powstają również w Chinach, Japonii, Indonezji i USA.

Drukarnia jutra sterowana przez AI

Wiele osób postrzega druk i cyfryzację jako przeciwieństwa, jednak obecnie branża poligraficzna jest bardziej zdigitalizowana niż kiedykolwiek. Cyfrowo połączone w sieć i sterowane oprogramowaniem maszyny drukujące, bezprzewodowe aktualizacje, inteligentne systemy wspomagające i w pełni zautomatyzowane drukowanie w modelach Speedmaster stały się standardem. Około 13 tys. maszyn i systemów na całym świecie jest podłączonych do chmury firmy Heidelberg. Drukarnie czerpią korzyści z oceny danych maszynowych, m.in. w postaci możliwości analizy porównawczej, poprawy wydajności i aktywnego monitorowania maszyn. To, co zapoczątkowało 20 lat temu w firmie Heidelberg podłączenie pierwszej maszyny drukującej do internetu, otworzyło niewyobrażalne możliwości techniczne – mówi dr David Schmedding, członek zarządu ds. technologii i sprzedaży w niemieckim koncernie. – Dziś pracujemy nad drukarnią jutra sterowaną przez sztuczną inteligencję, która może pracować autonomicznie przy stosunkowo niskich kosztach. Heidelberg dostarczy kluczowe elementy składowe do tego procesu w postaci oprogramowania, maszyn i robotyki.

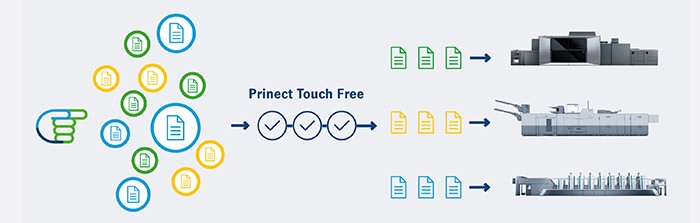

Od 2004 r. Heidelberg zainwestował setki milionów euro w cyfryzację, technologię danych i robotykę, co czyni go jednym z pionierów w dziedzinie inżynierii mechanicznej i przemysłowej. Nasza firma kształtowała branżę poligraficzną w ciągu ostatnich 20 lat i będzie to robić w przyszłości zgodnie z wiedzą technologiczną – kontynuuje dr Schmedding. – Nowa wersja oprogramowania workflow Prinect Touch Free, oparta na sztucznej inteligencji, jest już w blokach startowych. Aplikacja w chmurze sama zdecyduje, który proces drukowania (offsetowy czy cyfrowy) jest najbardziej wydajną i opłacalną metodą produkcji, a następnie niezależnie obliczy wszystkie możliwe układy na arkuszu drukarskim. Dzięki tym technicznym warunkom wstępnym, sterowana przez sztuczną inteligencję drukarnia jutra jest kolejnym osiągalnym krokiem.

Hybrydowe środowisko produkcyjne

Hybrydowe środowisko produkcyjne

Analiza danych z sieci Heidelberg wykazała, że około 65 proc. wszystkich komercyjnych zadań drukowania realizowanych na całym świecie na maszynach Speedmaster obejmuje nakłady mniejsze niż 2000 arkuszy. Około 90 proc. nakładów produkowanych jest na maszynach offsetowych. Krótkie lub bardzo krótkie nakłady są drukowane cyfrowo.

Aby wydajnie i ekonomicznie obsługiwać tego rodzaju strukturę zamówień, drukarnie łączą druk offsetowy z cyfrowym. Potrzebują zatem rozwiązań hybrydowych, które zapewnią im maksymalną elastyczność i stworzą warunki umożliwiające produkcję całego zakresu nakładów w sposób ekonomiczny, przy jak najmniejszej ilości makulatury i na czas, nawet gdy terminy są bardzo napięte. Co więcej, drukarnie oczekują ustandaryzowanego rozwiązania do zarządzania przepływem pracy, które umożliwi im przetwarzanie wszystkich zamówień z możliwie największym stopniem automatyzacji i w takiej samej jakości, niezależnie od wybranej techniki druku. Właśnie w tym miejscu wkracza Heidelberg, oferując hybrydowe środowisko produkcyjne obejmujące wszystkie technologie i w pełni zintegrowane w jednym przepływie pracy z Prinect. Obecnie Heidelberg jest dostawcą kompleksowych rozwiązań i partnerem, który może dostarczać i integrować wszystkie najnowsze technologie w sposób neutralny technologicznie i zgodnie z wymaganiami klienta. Oferujemy całe spektrum, od elektrofotografii po druk atramentowy i od offsetu po druk fleksograficzny, wszystko kontrolowane ze wspólnego przepływu pracy Prinect – mówi dr David Schmedding. – To unikalne rozwiązanie w branży.

Najnowszym kamieniem milowym na drodze do osiągnięcia tego celu jest współpraca Heidelberg i Canon w zakresie przemysłowego druku atramentowego, która została ogłoszona na targach drupa 2024. Dzięki systemowi druku cyfrowego Jetfire 50 w formacie B3, a w przyszłości także Jetfire 75 w formacie B2, Heidelberg oferuje drukarniom komercyjnym rozwiązanie cyfrowe, które spełnia wymagania przemysłowe pod względem wydajności, elastyczności i jakości. Oba systemy można zintegrować w jeden workflow za pomocą Prinect Production Manager, podobnie jak arkuszowe maszyny offsetowe firmy. W razie potrzeby koncern integruje również systemy druku cyfrowego innych producentów z technologią Prinect.

Dokładnie te same zasady – niezależnie od techniki druku – mają zastosowanie do renderowania danych drukowania i zarządzania kolorami. Dzięki temu – jak zapewnia Heidelberg – wydruki są identyczne pod względem kolorystycznym.

Prinect Touch Free – perspektywa wyższej rentowności

W hybrydowym środowisku produkcyjnym jeszcze ważniejsze staje się ograniczenie niezbędnych interwencji w proces produkcyjny do absolutnego minimum. Każdy punkt styku wiąże się z kosztami pod względem czasu i zasobów, a także z ryzykiem błędu, tym bardziej że niedobór wykwalifikowanych pracowników w drukarniach staje się coraz bardziej dotkliwy. Co więcej, liczba zadań drukowania, które trzeba wykonać w ciągu zmiany, rośnie, a nakłady są coraz niższe. Biorąc pod uwagę te warunki i procesy, pracownicy osiągają również swoje fizyczne granice, a drukarnie doświadczają wysokiej presji kosztowej i konfrontują się z niskimi marżami. Aby drukarnie pozostały rentowne, proces produkcji musi być maksymalnie zautomatyzowany. Jedynym rozwiązaniem jest workflow, który jest w stanie zarządzać całym środowiskiem produkcyjnym tak autonomicznie, jak to tylko możliwe. Dlatego Heidelberg opracował Prinect Touch Free, który w połączeniu z Prinect Production Manager autonomicznie steruje zleceniami drukowania poprzez przepływ pracy w hybrydowym środowisku produkcyjnym. Wspierane przez sztuczną inteligencję, natywne oprogramowanie chmurowe Prinect Touch Free autonomicznie oblicza wszystkie możliwe układy i iteracyjnie decyduje – na podstawie kompletnego portfela zamówień – która technika (offsetowa lub cyfrowa) reprezentuje bardziej wydajną i opłacalną ścieżkę produkcji i gwarantuje dotrzymanie terminu dostawy. Oprogramowanie na bieżąco analizuje portfel zamówień i kluczowe wskaźniki wydajności produkcji, wyciąga z tego wnioski i optymalizuje decyzje podejmowane w odniesieniu do przyszłych zleceń.

W pierwszym kroku Prinect Touch Free opiera się na modułach aplikacji Pathfinder, Decision Maker z Batch Building i Auto Scheduler. Pathfinder opracowuje wszystkie ścieżki produkcyjne, które są możliwe dzięki technologii produkcji dostępnej w drukarni. Rysuje odpowiednie układy i oblicza koszty produkcji dla każdej możliwej ścieżki. Biorąc pod uwagę koszty i datę dostawy, Decision Maker decyduje, która ze zidentyfikowanych ścieżek produkcji powinna zostać wybrana, a także rozważa alternatywy. W module Batch Building oczekujące zlecenia drukowania są grupowane w celu zminimalizowania wszelkich przezbrojeń maszyn i zmian papieru, a także w celu optymalizacji procesów w operacjach postpress. Auto Scheduler jest odpowiedzialny za bieżącą optymalizację harmonogramu produkcji. Co więcej, Prinect Touch Free uwzględnia wymagania postpressu i ewentualne systemy druku innych dostawców. Jak zapewnia Heidelberg, z łatwością radzi sobie nawet z dużymi wolumenami zamówień. Uwzględnia automatyczne planowanie, a także zmiany harmonogramu w przypadku awarii maszyny lub nieobecności personelu. Zarządzanie kolorami jest automatycznie dostosowywane do danego urządzenia wyjściowego, więc nie ma potrzeby interwencji człowieka. Dzięki Prinect Touch Free, Heidelberg oferuje drukarniom perspektywę dalszej rentownej produkcji poligraficznej w środowisku hybrydowym.

Obiecujące alternatywy

Firma Heidelberg znalazła nową rolę dla serii maszyn B2 Anicolor i proponuje ją jako alternatywę dla maszyn atramentowych w tym formacie. System Speedmaster XL75 Anicolor był prezentowany na targach drupa jako jedyna maszyna półformatowa na stoisku koncernu. Z krótkim, bezstrefowym zespołem farbowym został zaprojektowany tak, aby zagwarantować wysoką produktywność przy drukowaniu niskich nakładów w jakości offsetowej. Zespół farbowy składa się z pojedynczego wałka rastrowego z farbowym raklem komorowym. Farba jest przenoszona z wałka rastrowego na formę drukową za pomocą farbowego wałka nadającego. Szybkie i stałe nafarbianie oznacza, że zlecenia są gotowe do produkcji już po kilku arkuszach. Maszyna cieszy się popularnością w segmencie opakowań farmaceutycznych, ponieważ świetnie radzi sobie z małymi czcionkami i kolorami specjalnymi. Heidelberg opracował pakiet subskrypcji dla serii Anicolor, który obejmuje maszynę, materiały eksploatacyjne, szkolenia, instalację itp., a koszt tzw. kliku wynosi 2,5 eurocenta. Maszyna osiąga odbitkę produkcyjną w przeciągu 15 arkuszy i pracuje z prędkością 15 tys. arkuszy na godzinę, czyli wyższej niż w przypadku maszyn atramentowych na papier ciągły, a tym bardziej maszynach arkuszowych. Heidelberg podkreśla, że system Anicolor jest konkurencyjny w zakresie od 250 arkuszy do ponad 5000 arkuszy.

Oprócz cyfrowych i offsetowych maszyn arkuszowych w nowym Domu Druku można podziwiać także fleksograficzną maszynę Boardmaster, prawdopodobnie największą i najbardziej wydajną maszynę, jaką zbudował koncern Heidelberg od czasu gdy oferował maszyny zwojowe do produkcji gazet. Konstrukcja z serwonapędem pozwala na nieprzerwaną produkcję i zmianę pracy w locie, a przy maksymalnej prędkości 600 m/min Boardmaster może wyprodukować równowartość 50 tys. arkuszy B1 na godzinę. Została ona opracowana do drukowania kartonów z roli i jest obecnie rozbudowywana, aby móc drukować także opakowania giętkie na bazie włókien przy użyciu farb bezpiecznych dla żywności. Do tej pory zainstalowano cztery maszyny Boardmaster (w tym maszynę w Home of Print), a zamówionych zostało kolejnych dziewięć. AN