Branża poligraficzna stoi przed dwoma głównymi wyzwaniami – ciągłą presją na niższe ceny i coraz większym niedoborem wykwalifikowanych pracowników. Heidelberg Druckmaschinen AG oferuje drukarniom rozwiązania, które mogą pomóc w obu tych kwestiach.

Najnowocześniejsza technologia offsetowa Heidelberg staje się coraz bardziej wydajna w porównaniu do poprzednich modeli. W niektórych przypadkach może nawet podwoić wydajność drukarni dzięki połączeniu usług Push to Stop i Performance Services. Automatyzując proces druku pomagamy również zrekompensować trudności w wypełnianiu stanowisk – mówi dr David Schmedding, globalny szef sprzedaży i marketingu firmy. Jednocześnie offset arkuszowy pozostaje metodą wybieraną przez wielu klientów do opłacalnego druku wysokonakładowego.

Najnowocześniejsza technologia offsetowa Heidelberg staje się coraz bardziej wydajna w porównaniu do poprzednich modeli. W niektórych przypadkach może nawet podwoić wydajność drukarni dzięki połączeniu usług Push to Stop i Performance Services. Automatyzując proces druku pomagamy również zrekompensować trudności w wypełnianiu stanowisk – mówi dr David Schmedding, globalny szef sprzedaży i marketingu firmy. Jednocześnie offset arkuszowy pozostaje metodą wybieraną przez wielu klientów do opłacalnego druku wysokonakładowego.

Wybrane innowacje:

- Wyjątkowa wydajność: Dzięki prędkości drukowania 21 tys. ark./godz. Speedmaster XL 106 firmy Heidelberg umożliwia zwiększenie wydajności netto w produkcji pudełek składanych nawet o 10% w porównaniu do standardowej konfiguracji z wydajnością 18 tys. ark./godz. W przypadku produkcji etykiet IML na maszynie Speedmaster XL 106 Heidelberg oferuje pakiet wydajności zaprojektowany z myślą o specyficznych wymaganiach etykiet in-mould, który umożliwia osiągnięcie do 15% wyższych prędkości produkcji.

Heidelerg oferuje również rozwiązania do wysokonakładowego druku pudełek składanych, które nie są oparte na technologii offsetowej. Nowy fleksograficzny system druku rolowego Boardmaster osiąga dwukrotnie wyższą wydajność niż porównywalne systemy do produkcji pudełek składanych. Boardmaster może pochwalić się dostępnością do 90% oraz maksymalną prędkością drukowania 600 m/min., co odpowiada około 38 tys. arkuszy na godzinę w formacie 6 (szerokość arkusza: 148 cm).

Jednym z przykładów wysokowydajnego druku opakowań za pomocą systemów Heidelberg jest firma WestRock posiadająca zakłady produkcyjne w USA, Polsce i Niemczech. Z kolei możliwości produkcji etykiet IML doskonale odzwierciedla firma Metprint GZR z Turcji.

- Automatyzacja w walce z niedoborem wykwalifikowanych pracowników: Zmierzając w kierunku autonomicznej drukarni, firma Heidelberg wyposaża swoje maszyny Speedmaster w coraz bardziej zautomatyzowane procesy, które odciążają operatorów. Jak zapewnia producent, oprogramowanie Prinect integruje wszystkie procesy – od przychodzących zamówień po wysyłkę – w kompleksowy workflow, podczas gdy ceniona koncepcja Push to Stop zapewnia zautomatyzowane operacje, które można również połączyć z workflow innych firm. W rezultacie drukarnie są w stanie znacząco odciążyć swoich pracowników.

Oprócz zwiększenia produktywności, rozwiązanie Plate to Unit może również złagodzić „niedobór umiejętności” w drukarniach. Dzięki niemal pełnej automatyzacji procesu dostarczania i usuwania form drukowych z maszyn drukujących rozwiązanie to zapewnia wysoką produktywność i zmniejsza ryzyko uszkodzenia form. System ten jest przełomem, jeśli chodzi o w pełni automatyczną wymianę płyt. Heidelberg prezentuje swój potencjał automatyzacji u klientów na przykład w niemieckiej drukarni Saxoprint.

Oprócz zwiększenia produktywności, rozwiązanie Plate to Unit może również złagodzić „niedobór umiejętności” w drukarniach. Dzięki niemal pełnej automatyzacji procesu dostarczania i usuwania form drukowych z maszyn drukujących rozwiązanie to zapewnia wysoką produktywność i zmniejsza ryzyko uszkodzenia form. System ten jest przełomem, jeśli chodzi o w pełni automatyczną wymianę płyt. Heidelberg prezentuje swój potencjał automatyzacji u klientów na przykład w niemieckiej drukarni Saxoprint.

- Inteligentne algorytmy: Wykorzystanie sztucznej inteligencji (AI) ułatwia prace drukarniom, wspierając automatyczną konfigurację złożonych parametrów produkcyjnych. Początkowe funkcje wdrożone przez Heidelberg obejmują rozwiązanie do optymalizacji procesu Preset 2.0, inteligentne systemy wspomagające Intellistart 3, Wash Assistant, Powder Assistant i Color Assistant Pro oraz technologię Performance Advisor Technology (PAT).

PAT działa jako rodzaj cyfrowego współpracownika. Wizualizuje dane, oferując sugestie i wskazówki dotyczące ulepszeń, które mogą zwiększyć produktywność i oszczędzają zasoby. Więcej szczegółów można uzyskać u klienta Heidelberga, w firmie Girzig+Gottschalk z Niemiec.

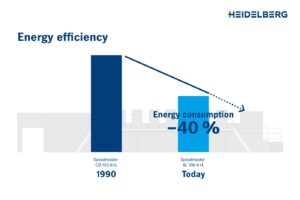

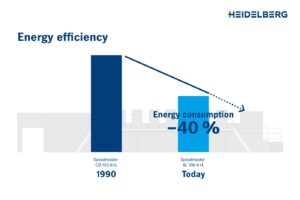

- Zrównoważony rozwój obniża koszty: Efektywność energetyczna maszyn drukarskich stale się poprawia. Heidelberg pracuje nad jak największą liczbą różnych parametrów w swoich systemach, aby to osiągnąć. Koszty obniżają m.in. ulepszone funkcje czuwania, ultra-wydajne dmuchawy w rodzaju tych, które stosowane są wszafach nawiewowych AirStar Pro, oraz workflow minimalizujący ilość odpadów. W związku z tym specjalne zespoły doradcze Heidelberg odwiedzają klientów i organizują warsztaty energetyczne, aby przeanalizować, gdzie można zaoszczędzić zasoby i obniżyć koszty.

Najnowszy Speedmaster XL 106-6+L zużywa około 40% mniej energii na tysiąc arkuszy niż analogiczny Speedmaster CD 102-6+L z 1990 roku. Osiągnięto to dzięki licznym funkcjom, które zmniejszają ilość odpadów (takim jak Analyze Point do raportowania odpadów i Prinect Inpress Control) lub oszczędzają materiał (takim jak Powder Assistant i FilterStar).

Jednym z konkretnych przykładów wykorzystania takiego rozwiązania jest klient Heidelberga, firma Biopax w Irlandii Północnej.

- Cyfrowa konfiguracja prasy za pomocą sterowania dotykowego: Jedno rozwiązanie Heidelberga może zwiększyć wydajność drukarni za pomocą kilku kliknięć. System operacyjny Speedmaster ze wskazówkami dla operatora opartymi na sterowaniu dotykowym (Heidelberg UX) zapewnia przyjazną dla użytkownika kontrolę nad urządzeniem. System operacyjny Speedmaster jest sterowany za pomocą 24-calowego ekranu dotykowego. Operatorzy mogą wywoływać ustawienia jednym kliknięciem, a obsługa może być elastycznie dostosowywana w oparciu o profil wymagań (Smart Setup). System oferuje innowacyjne sterowanie gestami i zintegrowane funkcje pomocy w 27 językach.

Jednym z użytkowników tego systemu jest Omaks Packaging w Turcji.

- Rezultat, który robi różnicę: Klienci „końcowi” widzą i czują różnicę. Dokładne odwzorowanie kolorów odgrywa kluczową rolę w nowoczesnym świecie, w którym funkcjonują klienci. Kolory muszą idealnie do siebie pasować, a w przypadku produktów premium szczególnie ważne jest, aby emanowały najwyższą jakością na pierwszy rzut oka. Zautomatyzowane systemy pomiaru koloru i jakości firmy Heidelberg zapewniają powtarzalność i wierność kolorów w druku komercyjnym i opakowaniowym. To również da się osiągnąć w wysoce zautomatyzowany sposób.

System pomiaru spektralnego Prinect Inpress Control 3 w pełni automatycznie wyszukuje paski kontrolne druku, poziom biel papieru i znaki kontrolne – kontrola koloru rozpoczyna się bez interwencji operatora.

Jednego z praktycznych przykładów zautomatyzowanej kontroli koloru dostarcza drukarnia Modern Litho z USA.

- Dwie technologie druku w jednej maszynie: Heidelberg łączy druk cyfrowy i offsetowy arkuszowy. Nowe systemy druku cyfrowego Versafire LV i Versafire LP są wyposażone w Prinect Digital Front End (DFE), zapewniając w ten sposób intuicyjną interakcję technologii druku offsetowego i cyfrowego.

Przykładami użytkowników Versafire są amerykańskie firmy Mollet Printing i G2 Graphic Service.

Przykładami użytkowników Versafire są amerykańskie firmy Mollet Printing i G2 Graphic Service.

- Maksymalna precyzja: Aby zapewnić swoim klientom maszyny, które działają płynnie przez długi czas, Heidelberg od zawsze koncentrował się na precyzji. Odlewnia Heidelberg w Amstetten produkuje precyzyjne komponenty do firmowych maszyn, a także dla klientów przemysłowych z różnych sektorów. Skoordynowane procesy produkcyjne gwarantują, że wszystkie komponenty, w tym koła zębate wszelakich rozmiarów, ostatecznie przyczyniają się do płynnej produkcji druku.

- Mistrz serwisu: Firma Heidelberg szczyci się kompleksową siecią serwisową w branży. Globalna sieć sprzedaży i serwisu obejmuje ponad 2000 pracowników w 250 lokalizacjach w 170 różnych krajach. Usługi firmy obejmują również skalowalne modele kontraktowe i zdalne operacje konserwacyjne, które pomagają skrócić przestoje i chronić inwestycje klientów. Ponadto portfolio usług Heidelberg ma na celu pomaganie drukarniom w łagodzeniu skutków niedoboru umiejętności poprzez szkolenie personelu i optymalizację procesów. Doradztwo i szkolenia zarówno dla kadry zarządzającej, jak i pracowników, koncentrują się na optymalizacji procesów związanych ze sprzętem w drukarniach.

Jeden z przykładów demonstrujących potencjał usług Heidelberg dostarcza klient, firma Bromberger z Niemiec.

- Model „Pay-per-use”: Heidelberg przekonuje, że posiada w swej ofercie wszystko, czego drukarnia potrzebuje do stabilnej i efektywnej produkcji, i że wszystko to pochodzi z jednego źródła. Oprócz serwisu, materiałów eksploatacyjnych, oprogramowania, szkoleń i doradztwa, model Subscription Plus oferowany przez firmę we współpracy z Munich Re/relayr obejmuje również samą maszynę. Kwota, jaką klienci płacą za pakiet all-in, zależy od ich wydajności, czyli liczby wydrukowanych arkuszy. Ponieważ Subskrypcja Plus obejmuje również maszynę, klienci nie muszą w nią inwestować. Zamiast tego płacą za jej wykorzystanie, również w oparciu o cenę za arkusz (CAPEX do OPEX).

Przykładem zadowolonego z subskrypcji klienta firmy Heidelberg jest firma WEIG Packaging z Niemiec.

Opracowano na podstawie informacji firmy Heidelberg

Najnowocześniejsza technologia offsetowa Heidelberg staje się coraz bardziej wydajna w porównaniu do poprzednich modeli. W niektórych przypadkach może nawet podwoić wydajność drukarni dzięki połączeniu usług Push to Stop i Performance Services. Automatyzując proces druku pomagamy również zrekompensować trudności w wypełnianiu stanowisk – mówi dr David Schmedding, globalny szef sprzedaży i marketingu firmy. Jednocześnie offset arkuszowy pozostaje metodą wybieraną przez wielu klientów do opłacalnego druku wysokonakładowego.

Najnowocześniejsza technologia offsetowa Heidelberg staje się coraz bardziej wydajna w porównaniu do poprzednich modeli. W niektórych przypadkach może nawet podwoić wydajność drukarni dzięki połączeniu usług Push to Stop i Performance Services. Automatyzując proces druku pomagamy również zrekompensować trudności w wypełnianiu stanowisk – mówi dr David Schmedding, globalny szef sprzedaży i marketingu firmy. Jednocześnie offset arkuszowy pozostaje metodą wybieraną przez wielu klientów do opłacalnego druku wysokonakładowego.

Oprócz zwiększenia produktywności, rozwiązanie Plate to Unit może również złagodzić „niedobór umiejętności” w drukarniach. Dzięki niemal pełnej automatyzacji procesu dostarczania i usuwania form drukowych z maszyn drukujących rozwiązanie to zapewnia wysoką produktywność i zmniejsza ryzyko uszkodzenia form. System ten jest przełomem, jeśli chodzi o w pełni automatyczną wymianę płyt. Heidelberg prezentuje swój potencjał automatyzacji u klientów na przykład w niemieckiej drukarni Saxoprint.

Oprócz zwiększenia produktywności, rozwiązanie Plate to Unit może również złagodzić „niedobór umiejętności” w drukarniach. Dzięki niemal pełnej automatyzacji procesu dostarczania i usuwania form drukowych z maszyn drukujących rozwiązanie to zapewnia wysoką produktywność i zmniejsza ryzyko uszkodzenia form. System ten jest przełomem, jeśli chodzi o w pełni automatyczną wymianę płyt. Heidelberg prezentuje swój potencjał automatyzacji u klientów na przykład w niemieckiej drukarni Saxoprint.

Przykładami użytkowników Versafire są amerykańskie firmy Mollet Printing i G2 Graphic Service.

Przykładami użytkowników Versafire są amerykańskie firmy Mollet Printing i G2 Graphic Service.