Ostatnia pandemia nauczyła nas, że ludzki umysł szybko przystosowuje się do przeciwności losu. W tak krytycznym momencie zmierzaliśmy do świata, w którym większość firm była prowadzona zdalnie [1], [2]. Dzięki temu impulsowi stoimy w obliczu paradygmatu, w którym tempo transformacji cyfrowej musi pozostać szybkie, aby branża była w stanie osiągnąć oczekiwany poziom konkurencyjności i produktywności.

Transformacja cyfrowa nie jest już tylko modnym hasłem; stała się koniecznością, w której poszczególne sektory mogą osiągnąć wartość dodaną, nie tylko pod względem ekonomicznym, ale także w tym, co dotyczy zrównoważonego rozwoju i odpowiedzialności środowiskowej. Celem jest zbudowanie świata zdolnego działać bez większych szkód dla przyszłych pokoleń [3]. Przyspieszenie transformacji cyfrowej staje się w tym momencie niezbędne, aby przeanalizować sposób, w jaki firmy działają na każdym etapie swojego funkcjonowania – od hali produkcyjnej po kierownictwo, integrując technologię na wszystkich poziomach biznesu i przechodząc na ścieżkę, na której otrzymanie informacji w czasie rzeczywistym staje się kluczowe.

Transformacja cyfrowa nie jest już tylko modnym hasłem; stała się koniecznością, w której poszczególne sektory mogą osiągnąć wartość dodaną, nie tylko pod względem ekonomicznym, ale także w tym, co dotyczy zrównoważonego rozwoju i odpowiedzialności środowiskowej. Celem jest zbudowanie świata zdolnego działać bez większych szkód dla przyszłych pokoleń [3]. Przyspieszenie transformacji cyfrowej staje się w tym momencie niezbędne, aby przeanalizować sposób, w jaki firmy działają na każdym etapie swojego funkcjonowania – od hali produkcyjnej po kierownictwo, integrując technologię na wszystkich poziomach biznesu i przechodząc na ścieżkę, na której otrzymanie informacji w czasie rzeczywistym staje się kluczowe.

Rola MES w transformacji cyfrowej

MES (Manufacturing Execution System, system zarządzania produkcją) jest postrzegany jako pionierskie narzędzie cyfryzacji w przemyśle, rozwiązanie integrujące, które konwertuje dane pochodzące z platform IoT, czujników i maszyn w hali produkcyjnej, na określone wskaźniki. MES jest w stanie nadać kontekst danym generowanym przez poszczególne systemy, krzyżując je z informacjami z oprogramowania ERP i umożliwiając współpracę oraz synchronizację różnych zmiennych [4].

MES zapewnia między innymi wgląd w dane i ich interpretację. Liczba danych generowanych przez operatorów maszyn i sprzęt nie ma żadnej wartości, jeśli ich kontekst nie jest zrozumiały. MES łączy specyfikację produktu, sprzęt, etapy produkcji, operatorów i zlecenia pracy. Umożliwia gromadzenie danych i przekształcanie ich w metryki oraz kluczowe wskaźniki wydajności (KPI), co oznacza prostszą i bardziej obiektywną interpretację danych, a w konsekwencji optymalizację zasobów.

MES umożliwia także zarządzanie danymi pochodzącymi z wielu źródeł w połączeniu z innym oprogramowaniem do zarządzania (np. ERP) w ramach tej samej firmy. Kontroluje produktywny aspekt urządzeń, zużywanych materiałów, biorąc pod uwagę różne stopnie automatyzacji oraz zapewniając stałe i spójne funkcjonowanie poszczególnych obszarów produkcyjnych.

MES umożliwia także zarządzanie danymi pochodzącymi z wielu źródeł w połączeniu z innym oprogramowaniem do zarządzania (np. ERP) w ramach tej samej firmy. Kontroluje produktywny aspekt urządzeń, zużywanych materiałów, biorąc pod uwagę różne stopnie automatyzacji oraz zapewniając stałe i spójne funkcjonowanie poszczególnych obszarów produkcyjnych.

Zgodnie z otrzymanymi informacjami system MES może generować alerty lub wykonywać działania automatycznie, według zdefiniowanych standardów, takich jak anomalie procesowe, niskie zapasy i wymagania konserwacyjne, co skutkuje mniejszą liczbą przerw w przepływie pracy.

MES jest też centralnym elementem łączącym – potrafi integrować systemy inżynieryjne do zarządzania cyklem życia produktu (PLM) i ERP do zarządzania zasobami, umożliwiając opracowanie pełnego cyklu informacji od koncepcji produktu do informacji produkcyjnych (kto wyprodukował dany element, gdzie został wytworzony i jak długo to trwało). Informacje te w połączeniu z danymi ERP umożliwiają precyzyjne śledzenie i kalkulację kosztów każdego produktu.

MES to kluczowy element transformacji cyfrowej, który gromadzi informacje z wielu źródeł i jest w stanie koordynować całą produkcję oraz konwertować dane na łatwe do odczytania informacje takie jak KPI, wskaźniki lub cele produkcyjne. Ponadto MES jest też podstawą innych narzędzi takich jak: planowanie, mapy produkcji, OEE (Overall Equipment Effectiveness), platformy SCADA, narzędzia do zarządzania ruchem, kontrola jakości i zużycia energii, zarządzanie magazynem, logistyka wewnętrzna itd.

Studium przypadku

Analiza przykładu wdrożenia pozwoli na lepsze zrozumienie ewentualnych trudności napotykanych przez przedsiębiorców zdążających w kierunku cyfryzacji procesów produkcyjnych.

W ciągu ostatnich kilku lat prezentowana firma rozrosła się z 50 do 90 pracowników, utrzymując ten sam poziom cyfryzacji od ostatniej dekady. Pomimo niedawnego wzrostu produkcji, osiągniętego dzięki nowemu sprzętowi zdolnemu do dostarczania danych w całym procesie produkcyjnym, realizowana jest dotychczasowa praktyka, gdzie kierownik działu pozostawia kilka zleceń w formie papierowej ustawiając pracę na kilka następnych dni. Firma korzysta z platformy oprogramowania ERP, jednak jej używanie ogranicza się do aspektów finansowych takich jak fakturowanie, przetwarzanie płatności, generowanie zleceń. Oprócz ograniczeń, jakie stwarza to menedżerom, istnieje również inna istotna przeszkoda dla wprowadzania zmian – wymagania prawne dotyczące kontroli wystawiania faktur oraz certyfikowanego zarządzania procesem kontroli zapasów.

W ciągu ostatnich kilku lat prezentowana firma rozrosła się z 50 do 90 pracowników, utrzymując ten sam poziom cyfryzacji od ostatniej dekady. Pomimo niedawnego wzrostu produkcji, osiągniętego dzięki nowemu sprzętowi zdolnemu do dostarczania danych w całym procesie produkcyjnym, realizowana jest dotychczasowa praktyka, gdzie kierownik działu pozostawia kilka zleceń w formie papierowej ustawiając pracę na kilka następnych dni. Firma korzysta z platformy oprogramowania ERP, jednak jej używanie ogranicza się do aspektów finansowych takich jak fakturowanie, przetwarzanie płatności, generowanie zleceń. Oprócz ograniczeń, jakie stwarza to menedżerom, istnieje również inna istotna przeszkoda dla wprowadzania zmian – wymagania prawne dotyczące kontroli wystawiania faktur oraz certyfikowanego zarządzania procesem kontroli zapasów.

Firmie zaproponowano przystąpienie do procesu digitalizacji linii produkcyjnej – był to pilotaż podjęty w celu oceny opłacalności projektu. Głównym wąskim gardłem zidentyfikowanym przez ankietowanych pracowników okazała się jedna sekcja, która pomimo wzmocnienia nowym sprzętem jest postrzegana jako źródło braku kontroli ze strony kierowników działów, co wymaga bardziej elastycznego i sprawnego planowania. Chociaż firma jest skłonna zainwestować w narzędzie do planowania, aby rozwiązać ten problem, istnieją pewne słabe punkty, którymi należy się zająć w pierwszym etapie, biorąc pod uwagę złożoność planowania prawidłowego działania. Po pierwsze, konieczne jest uzgodnienie sposobu myślenia, ponieważ zwykle wprowadzenie nowego oprogramowania jest postrzegane jako wyzwanie i „kolejna rzecz do zrobienia”, a nie jako uproszczenie obecnej sytuacji; ponadto planowanie nie działa, jeśli nie ma natychmiastowej informacji zwrotnej od stacji roboczych z innej linii.

Dlatego w tym strategicznym obszarze pilotażowym wdrożono system MES, tj. zainstalowano punkty zbierania danych w hali produkcyjnej, do których przydzielono pracowników mających dostęp do wszystkich zleceń związanych z tym stanowiskiem, danych produkcyjnych, wejść i wyjść surowców, rysunków technicznych i odpowiednich instrukcji. Możliwe jest uzyskanie informacji zwrotnej w MES, a w konsekwencji wskazanie wszystkich danych produkcyjnych takich jak stan, tempo pracy i materiał zużyty w danym punkcie stacji roboczej. Dane w czasie rzeczywistym zapewniają dynamiczną i automatyczną korektę planowania zgodnie z wydajnością produkcyjną odpowiedniej kombinacji na linii operator – urządzenie. Operator sprzętu posiada wszystkie informacje dostępne za pomocą jednego kliknięcia, kierownik produkcji jest w stanie sprawdzić status, a planista wie, czy praca potrwa dłużej niż oczekiwano. Następnie system podaje wskaźniki wydajności sprzętu + operatora + parametry zlecenia produkcyjnego, dając również wgląd we wskaźniki dostępności maszyny. Dodatkowo możliwe jest rejestrowanie zużycia surowców, co staje się punktem wyjścia do inwentaryzacji materiałów w czasie rzeczywistym.

W konsekwencji projektu nastąpił znaczny wzrost produktywności działu w porównaniu z analogicznym okresem roku poprzedniego, przy bardziej efektywnej kontroli surowców prowadzącej do dokładniejszego określenia kosztów produkcji, lepszej organizacji planowania i w efekcie maksymalizacji zasobów. Stopniowo wdrażanie MES było rozszerzane na inne obszary produkcyjne przy malejącym oporze ze strony pracowników, obawiających się zmian.

Wnioski

Wnioski

Biorąc pod uwagę obecną zmienność rynku, głównym celem wdrożenia systemu jest pomoc firmom w redukcji czasu i strat w produkcji. Realizacja tego celu polega na analizie historycznych danych produkcyjnych i podejmowaniu decyzji na podstawie informacji dostarczanych przez program. W dzisiejszych czasach informacja jest kluczem do zwiększania marży, a czasami wręcz gwarantem przetrwania firmy. Jednak droga do pełnej transformacji jest długa i zależy od realiów każdego przedsiębiorstwa. Transformacji cyfrowej nie może dokonać jedna osoba w firmie; za zmianą stoi cała organizacja, od operatora zakładu po dyrektora generalnego. Ważne jest, aby wszyscy rozumieli powód i cel wdrożenia narzędzi, które upraszczają pracę.

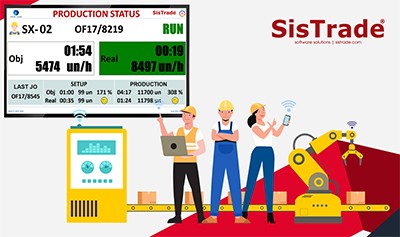

Firma SISTRADE istnieje na rynku od ponad 20 lat, a jej działania skupiają się na opracowywaniu rozwiązań spełniających potrzeby przemysłu, od kontroli w hali produkcyjnej po proces administracyjny (Sistrade ERP). Sistrade MES to zintegrowane rozwiązanie, które umożliwia planowanie, nadzór i sterowanie procesami przemysłowymi poprzez gromadzone dane.

Zaprojektowany zgodnie z potrzebami klientów i oparty na wyzwaniach transformacji cyfrowej, Sistrade MES to modułowe rozwiązanie, które można dostosować do specyficznych potrzeb każdej branży. SISTRADE jest jednym z pionierów transformacji cyfrowej w Portugalii – współpracując z klientami z kilku dziedzin przemysłu tekstylnego, poligraficznego, opakowań, tworzyw sztucznych, obróbki metali i przewodów elektrycznych, pomaga w ekspansji biznesowej prowadzącej do bardziej zrównoważonej przyszłości.

Na podstawie materiałów firmy Sistrade opracowała BZ