W dziale prepress – Proofiler Graphic. W dziale kontroli jakości – Proofiler 600 DT. Na maszynie drukującej – ProofRunner Web 450. Każdy z tych trzech systemów pełni ważną, niezastąpioną i ściśle określoną funkcję na poszczególnych etapach produkcji etykiet. Wszystkie razem stanowią kompletny system inspekcji wizyjnej i mają jedno zadanie: „Chcemy mieć pewność, że to, co drukujemy jest w 100 procentach zgodne z tym, co zaakceptował i zamówił nasz klient – że drukujemy to, co powinniśmy”. Proste? Absolutnie nie!

Choć w ostatnich latach świat i rynek dynamicznie się zmieniają, niezmienne są wciąż rosnące wymagania klientów drukarni. Oczekują, że etykieta, którą do nich dostarczamy, będzie dokładnie taka, jaką zaakceptowali. Jednak coraz większa część klientów w ogóle pomija proces akceptacji wzorów, a to powoduje, że systemy kontroli wizyjnej są wręcz obowiązkowe w nowoczesnych drukarniach. Na każdej linii drukującej – mówi Maciej Foltyn, kierownik produkcji w drukarni fleksograficznej Chemes zlokalizowanej w Sadach koło Poznania. To właśnie ona posiada wyżej wymienione systemy dokładnie w opisanej kolejności i konstelacji miejsc.

Pominięcie procesu akceptacji przez klienta stało się trendem, jak i jednocześnie nowym wyzwaniem. Wymaga bowiem jeszcze lepszej, szybszej i bardziej zautomatyzowanej kontroli po stronie drukarni, na której spoczywa 100 proc. odpowiedzialność za poprawność wszystkich procesów i finalnego wydruku.

Pominięcie procesu akceptacji przez klienta stało się trendem, jak i jednocześnie nowym wyzwaniem. Wymaga bowiem jeszcze lepszej, szybszej i bardziej zautomatyzowanej kontroli po stronie drukarni, na której spoczywa 100 proc. odpowiedzialność za poprawność wszystkich procesów i finalnego wydruku.

Klienci nie zawsze chcą akceptować pliki, dlatego tak ważne jest posiadanie skanera u siebie. Jeszcze kilka lat temu tradycyjna akceptacja polegała na wysłaniu za pośrednictwem działu handlowego pliku przygotowanego przez dział prepress do klienta z prośbą o akceptację wzoru. Dopiero po akceptacji wzoru przystępowaliśmy do wykonania płyt fotopolimerowych, aby w końcu mógł ruszyć cały proces produkcji. Obecnie klient przesyła plik informując, że nie ma już zasobów, aby go jeszcze raz sprawdzać. Zatem my, jako drukarnia, bierzemy odpowiedzialność za to, że z pliku wejściowego klient otrzyma końcową etykietę. Oczywiście identyczną z plikiem, jaki otrzymaliśmy – wyjaśnia Maciej Foltyn.

Dlatego tak ważne jest mieć system, który wspomoże ludzkie oko, a w zasadzie je wyręczy i zastąpi. Zdejmie też odpowiedzialność oraz utwierdzi grafika, że wszystko wykonał zgodnie z kanonami sztuki: przetworzył projekt, dostosowując go do wymogów określonej technologii, w tym przypadku fleksografii; dodał ważne i potrzebne rzeczy z perspektywy drukarni: zalewki, markowane metalizy lub tłoczenia, kody kreskowe, a także elementy technologiczne, takie jak: oznakowanie SKU z systemu, tabelę z pełnym opisem pracy, typem materiału, gramaturą, rozłożeniem kolorów i jednocześnie „nie nabroił”, usuwając przez przypadek jakiś istotny element. Jak widać, jest tego trochę.

Druga strona medalu

Druga strona medalu

Jest też druga strona medalu. Klienci instalują u siebie systemy wizyjne, jeszcze wyżej podnosząc poprzeczkę. Tym samym wypowiadają challenge dla drukarni. Jeżeli nasz klient też posiada system inspekcji wizyjnej i też ma kamery, to wiemy, że musimy mieć jeszcze większą kontrolę i skupić się na dostarczeniu etykiet w maksymalnie wysokiej jakości. Konkurencja na rynku jest obecnie bardzo duża, na przestrzeni ostatnich 10 lat powstało w Polsce bardzo dużo drukarń i nie możemy sobie pozwolić na wytwarzanie produktów średniej jakości. Tak więc – z jednej strony rosnące wymogi klientów, którzy chcą mieć najlepsze na rynku etykiety determinują posiadanie zautomatyzowanych systemów kontroli jakości. Z drugiej – coraz bardziej konkurencyjny rynek etykiet. Kto chce być na topie, musi rozwijać technologie i dbać o jakość.

Proofiler Graphic w dziale prepress

W dziale prepress zadaniem systemu Proofiler Graphic jest porównywanie plików od klienta z plikami do akceptacji, a w następnym etapie – do montażu. System zapewnia nam produkcję prawidłowych plików do druku. Wykrywając błędy przed wytworzeniem płyt drukowych, mamy pewność, że ani jedna praca nie zostanie wydrukowana nieprawidłowo – mówi Dariusz Sitarz, koordynator studia DTP. Podkreśla, że dużą zaletą systemu jest możliwość sprawdzenia własnej pracy. Nikt nie musi polegać na korektorze czy osobie z innego stanowiska. Można samemu podejść do programu i sprawdzić, czy w prowadzonym projekcie wszystko zostało dobrze wykonane.

Proofiler 600 DT w dziale kontroli jakości

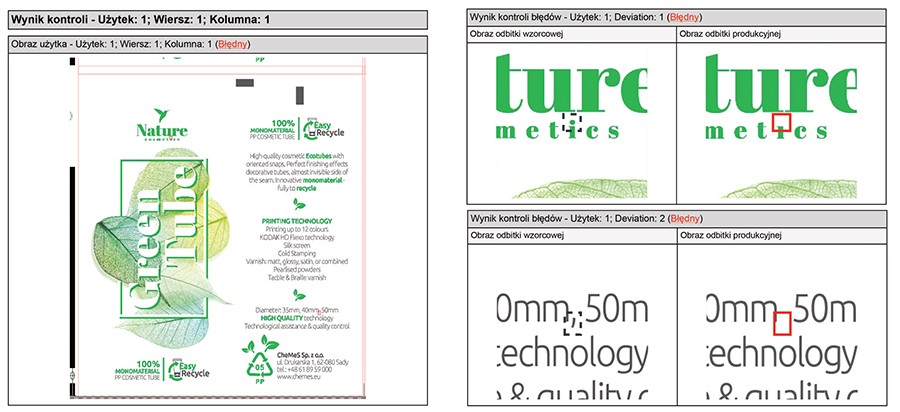

Właściwe pliki są następnie przesyłane do działu kontroli jakości, gdzie Proofiler 600 DT porównuje je ze wstęgami z maszyny. Wykrywane błędy to zazwyczaj niedodruki, rozpasowania, wyrwane kawałki polimeru, a także błędy techniczne przy weryfikacji kodów kreskowych 1D.

System automatycznej inspekcji wizyjnej jest bardzo przydatny w codziennej pracy i ułatwia wiele zadań w dziale kontroli jakości. Choć najczęstszymi błędami są zabrudzenia fotopolimerów, które łatwo jest niwelować – wystarczy, że drukarz przeczyści płytę – ale trzeba te błędy najpierw wychwycić. Wcześniej opieraliśmy się na ludzkim oku – czasami zdradliwym i niepozwalającym wszystkiego zauważyć. Używając skanera jesteśmy pewni, że wszystkie mankamenty zostały zidentyfikowane, a etykieta jest dobrze wydrukowana. Niezależnie od rozbudowania grafiki, ilości tekstu, kolorów, podłoża i uszlachetnień – skaner radzi sobie ze wszystkim, a my mamy 100 proc. gwarancji, że wysyłamy do klienta prawidłowy wzór – mówi Emilia Przybylska, koordynator działu kontroli jakości.

ProofRunner na maszynie drukującej

W systemie ProofRunner warto zwrócić uwagę na format. Drukujemy na dużych szerokościach, do 530 mm. System doskonale sobie radzi z każdą wstęgą na każdej maszynie. To jego duża zaleta. Ponadto działa przy prędkościach, z jakimi pracujemy. Nie ukrywam, że czekamy na rozwiązanie w postaci skrócenia samej procedury ustawiania mastera – podkreśla Maciej Foltyn.

Dziś z reguły to drukarnia odpowiada w 100 procentach za wszelkie wady produktu. Tego wymaga współpraca z największymi markami, które coraz częściej rezygnują z procesu kontroli. Ponadto, co potwierdza Maciej Foltyn: wszystkie działania zmierzające do automatyzacji poszczególnych procesów to słuszny kierunek rozwoju.

***

Najważniejsze cechy poszczególnych systemów wskazane według Chemes:

Proofiler Graphic:

– porównywanie kodów kreskowych z normą ISO

– możliwość porównania całej wstęgi do referencji (nie trzeba sprawdzać każdego użytku po kolei)

– prosta konfiguracja

Proofiler 600 DT:

– możliwość sprawdzania kodów kreskowych

– szybkość działania i prostota w konfiguracji (konkurencyjne rozwiązania okazywały się mniej przyjazne dla użytkownika)

– system sprawdza się przy każdego rodzaju podłożach, zarówno metalizowanych, transparentnych, jak i białych

ProofRunner z kamerą 4k zainstalowany na maszynie:

– pewność, że wszystkie odbitki są identyczne jak master, czyli nasza referencja

– szybka komunikacja przy ewentualnych błędach czy niedociągnięciach w druku – system pozwala drukarzowi bardzo szybko zareagować i wyeliminować wadę

– łatwy i przyjazny interfejs

– możliwość porównywania kolorystyki do wzorów referencyjnych

Opracowano na podstawie materiałów firmy EyeC